Чистка, регулировка и дезинфекция СИЗОД проводятся:

- — после расконсервации;

- — при проведении годовой проверки;

- — по предписанию врача в связи с выявлением инфекционного заболевания;

- — после пользования ДАСК, а также лицевой частью ДАСВ и спасательным устройством к нему другим лицом после каждого применения;

- — при постановке в резерв ДАСК, а также лицевых частей ДАСВ.

Ответственные за чистку и дезинфекцию представлены в табл. 6.8.

Для дезинфекции СИЗОД применяются следующие растворы: этиловый спирт ректификованный; раствор (6%) перекиси водорода; раствор (1%) хлорамина; раствор (8%) борной кислоты; свежий раствор (0,5%) марганцовокислого калия.

Недопустимо применение для дезинфекции органических растворителей (бензина, керосина, ацетона).

После чистки и дезинфекции проводится проверка № 1.

В некоторых случаях для устранения неисправностей требуется ремонт СИЗОД. С этой целью СИЗОД выводится из расчета и передается на базу ГДЗС.

Условия проведения чистки и дезинфекции

Кто проводит чистку и дезинфекцию

При проведении проверки № 2

Старший мастер (мастер) базы

При постановке в расчет

Старший мастер (мастер) базы

После пользования ДАСК и лицевой частью ДАСВ

При постановке СИЗОД в резерв

В подразделении — командир отделения или старший мастер (мастер) ГДЗС подразделения; на базе ГДЗС — старший мастер

При размещении на хранение на базе ГДЗС

Старший мастер (мастер) базы

По предписанию врача при выявлении у газодымозащитника инфекционного заболевания

Старший мастер (мастер) базы

ГДЗС — во всех случаях

Ремонт СИЗОД — это комплекс работ для поддержания и восстановления исправности СИЗОД.

Ремонт заключается в устранении незначительных неисправностей, восстановлении эксплуатационных характеристик путем замены или восстановления отдельных частей и деталей СИЗОД, в проведении полной разборки, в замене или ремонте всех неисправных составных частей, сборке, комплексной проверке, регулировке и испытании.

Прием-сдача должен быть зафиксирован в акте с указанием неисправности и заверен подписями сдающего и принимающего.

Ремонт организуется и выполняется старшими мастерами (мастерами) ГДЗС, как правило, на базе ГДЗС.

Самостоятельный ремонт и регулировка СИЗОД их владельцами запрещены.

Результаты ремонта записываются в учетную карточку на СИЗОД.

Обновления

Как быстро пройти тестирование ЕИСОТ

Как быстро пройти тестирование ЕИСОТ

Ответы на вопросы с изображениями ЕИСОТ Блок 1 Первая помощь

Ответы на вопросы с изображениями ЕИСОТ Блок 1 Первая помощь

Проверка знаний в ЕИСОТ

Проверка знаний в ЕИСОТ

РАБОЧАЯ ПРОВЕРКА СИЗОД

Как составить протокол проверки знаний в ЕИСОТ

Как составить протокол проверки знаний в ЕИСОТ

Последние добавленные вопросы

Раздел: Б.7.4 Эксплуатация автогазозаправочных станций газомоторного топлива

Куда организация обязана направить результаты технического расследования причин аварии?

Раздел: Б.7.4 Эксплуатация автогазозаправочных станций газомоторного топлива

В какой срок материалы технического расследования аварии направляются территориальным органом Ростехнадзора в центральный аппарат Ростехнадзора?

Раздел: Б.7.4 Эксплуатация автогазозаправочных станций газомоторного топлива

Чем регламентируется порядок проведения работ по установлению причин инцидентов на опасном производственном объекте?

Раздел: Б.7.4 Эксплуатация автогазозаправочных станций газомоторного топлива

С какой периодичностью должна направляться информация о произошедших инцидентах в территориальный орган Ростехнадзора?

Раздел: Б.7.4 Эксплуатация автогазозаправочных станций газомоторного топлива

При каком условии представители организации, эксплуатирующей опасный производственный объект, принимают участие в техническом расследовании причин аварии?

Раздел: Б.7.4 Эксплуатация автогазозаправочных станций газомоторного топлива

По каким уровням взрывозащиты не классифицируется оборудование в зависимости от опасности стать источником воспламенения и условий его применения во взрывоопасных средах?

База данных содержит: ЕИСОТ — 3975 ответов, Промбезопасность — 13316 ответов.

Разделы:

- ЕИСОТ

- Промышленная безопасность

Приказ Минтруда России от 27.11.2020 N 834н «Об утверждении Правил по охране труда при использовании отдельных видов химических веществ и материалов, при химической чистке, стирке, обеззараживании и дезактивации» (Зарегистрировано в Минюсте России 22.12.2020 N 61680)

VIII. Требования охраны труда при химической чистке,

стирке, обеззараживании и дезактивации

113. При зачистке изделий и предварительной пятновыводке следует:

1) необходимые для выведения пятен химикаты держать в полиэтиленовых бутылках, имеющих специальные устройства-капельницы;

2) перед началом работы по предварительной пятновыводке руки смазывать кремом, предохраняющим кожу рук от воздействия агрессивных веществ;

3) при использовании горячей уксусной кислоты применять резиновые перчатки и защитные очки, работу производить в вытяжном шкафу со скоростью движения воздуха в открытом проеме не менее 0,5 м/с;

4) при работе с кислотами, а также препаратами для выведения ржавчины соблюдать особую осторожность. При выведении пятен этими химикатами пользоваться ватными тампонами на деревянной палочке;

5) зачистку изделий производить на специальном столе, оборудованном местным вытяжным устройством и имеющим уклон для стока жидкости и отверстие для емкости с растворами для зачистки;

6) ручную зачистку особо загрязненных мест изделий бензиновым мылом производить на столе при работающем местном боковом отсосе со скоростью входа воздуха в щель 2 — 3 м/с;

7) не применять для ручной зачистки мыло на основе хлорсодержащих растворителей;

8) по окончании работы остатки раствора перелить в плотно закрывающийся сосуд, химикаты убрать в металлический шкаф, стол и все пролитые на пол жидкости (усилители, масла, эмульсии и другие препараты) тщательно вытереть.

114. При обработке изделий в машинах химической чистки следует соблюдать требования:

1) пуск машины химической чистки и выгрузку изделий из барабана осуществлять только при работающей приточно-вытяжной вентиляции;

2) не допускать заправку машин хлорорганическими растворителями вручную при помощи ведер и другой тары;

3) не допускать соприкосновения хлорсодержащих растворителей с концентрированными щелочами и минеральными кислотами во избежание образования ядовитого и самовоспламеняющегося монохлорэтилена;

4) работу по очистке дистиллятора и фильтра машин химической чистки производить в фильтрующих промышленных противогазах марки А.

115. Работающие машины и механизмы оставлять без присмотра запрещается.

116. После окончания работы все производственное оборудование должно быть переведено в положение, исключающее возможность его пуска посторонними лицами. Электропитание, газоснабжение, водо- и паропроводы должны быть отключены.

117. Производственное оборудование должно содержаться в надлежащей чистоте. Санитарная обработка, разборка, чистка и мойка производятся после отключения оборудования от источников питания, полной остановки подвижных и вращающихся частей, а также после полного остывания нагретых поверхностей.

118. Перед ремонтом производственное оборудование должно быть отключено от источников питания и на пусковых (отключающих) устройствах должен вывешиваться плакат (знак) «Не включать — работают люди».

119. Во время проведения дезактивационных и дезинфекционных работ работник обязан:

1) надевать и снимать средства индивидуальной защиты в специально отведенных местах;

2) постоянно следить за исправностью средств индивидуальной защиты и немедленно сообщать руководителю работ об их повреждении;

3) находиться в средствах индивидуальной защиты до окончания работ.

120. При проведении работ по дезактивации и дезинфекции необходимо дополнительно:

1) исключить попадание обеззараживающих растворов и растворителей под средства индивидуальной защиты, защищающих кожу;

2) брать в руки зараженные предметы только после предварительного обеззараживания тех мест, за которые необходимо держать предмет;

3) по окончании работ обработать СИЗ обеззараживающим раствором и снять их в отведенном месте.

121. При проведении дегазации, дезактивации и дезинфекции запрещается принимать пищу, пить, курить и отдыхать на рабочих площадках.

122. При работе с хлорорганическими растворителями необходимо следить за кислотностью среды, так как растворитель с кислой средой в присутствии воды образует соляную кислоту, разрушающую элементы машины. Для нейтрализации растворителя следует применять раскислители, рекомендованные заводом-изготовителем машины.

123. Отбор растворителя и определение его кислотности с помощью индикаторной (лакмусовой) бумаги следует производить в резиновых перчатках, защитных очках, респираторе при включенной местной вентиляции. Перед взбалтыванием колбу с растворителем необходимо закрывать притертой пробкой. Индикаторную бумагу после использования необходимо убирать в емкость с крышкой для отходов химической чистки.

124. Зазор между загрузочными люками внутреннего и наружного барабанов (не более 5 мм) должен исключать возможность попадания пальцев работника при обслуживании машины.

125. Выгрузка изделий из барабана должна производиться при полной остановке машины и включенной вентиляции.

126. Заправка машин хлорорганическими растворителями должна производиться при помощи подкачивающих насосов по трубопроводам, связывающим баки машины с емкостями для хранения растворителей или при помощи сжатого воздуха при наличии предохранительных клапанов. Заправка машин вручную при помощи ведер и другой тары запрещается.

127. При утечке перхлорэтилена и трихлорэтилена следует включить все системы вентиляции, проветрить помещение и после установления места утечки устранить течь. При этом следует использовать необходимые СИЗ.

128. При аварийной ситуации, связанной с разрывом трубопроводов пара, воздуха, воды и растворителей необходимо действовать в соответствии с утвержденным работодателем планом ликвидации аварий.

129. Ловушка (фильтр грубой очистки) и водоотделитель должны герметично закрываться крышками.

130. Для ввода в моечный барабан машин усилителя и других химикатов должна быть предусмотрена заливная воронка, оборудованная автоматическим или ручным приводом и конструктивно исключающая возможность выброса в помещение токсичных веществ.

131. Детали электрических устройств, электропроводка, находящиеся под напряжением, должны быть изолированы, иметь ограждения и находиться в местах, недоступных для случайного прикосновения.

132. Электрооборудование, устанавливаемое на машинах, работающих на нефтяных растворителях, должно отвечать требованиям эксплуатации электроустановок во взрывоопасных зонах.

133. Взрывозащищенное электрооборудование, используемое в химически активных и влажных средах, должно быть также защищено от воздействия химически активной среды.

134. Чистку дистиллятора и фильтра машин следует производить в резиновых перчатках и фильтрующих средствах индивидуальной защиты органов дыхания с изолирующей лицевой частью (противогаз в комплекте с комбинированными фильтрами).

135. Очистка воздушного фильтра должна производиться при включенном вентиляторе.

136. Очистка ловушки машины производится при выключенном насосе.

137. Пуск машины при наличии неисправностей рабочих узлов и приточно-вытяжной вентиляции запрещается.

138. Во время работы машины запрещается открывать загрузочный люк машины, производить ремонт и смазку деталей, оставлять ее без надзора.

139. Масса подобранной производственной партии изделий должна устанавливаться путем взвешивания и не должна превышать загрузочную массу машины.

140. По окончании работы машину следует отключить от всех источников питания (электроэнергии, пара, воды и сжатого воздуха).

141. В производственных помещениях в связи с опасностью возникновения пожара при работе с уайт-спиритом запрещается производить работы с огнем.

142. Дистилляция пропиточного раствора для аппретирования обрабатываемых материалов должна производиться в дистилляторе, тщательно очищенном от шлама, образовавшегося при предыдущей дистилляции. Количество пропиточного раствора в дистилляторе не должно превышать половины его объема.

143. При увеличении давления в дистилляторе свыше 1 атм. процесс дистилляции следует немедленно остановить путем прекращения подачи пара в нагреватель дистиллятора.

144. Выход дистиллята из холодильника контролируется по смотровому окну. Уровень стекающего растворителя не должен подниматься выше середины смотрового окна.

145. Во избежание бурного кипения температура растворителя в дистилляторе должна соответствовать температуре кипения растворителя (трихлорэтилена -87-90 °С, перхлорэтилена -122-125 °С).

146. При эксплуатации вакуум-дистиллятора необходимо следить за уровнем растворителя и степенью разряжения воздуха в перегонном баке и температурой растворителя, которая на выходе из холодильника не должна превышать 23 °С.

147. Перед пуском машины, работающей на нефтяных растворителях, необходимо проверить:

1) состояние приточно-вытяжной вентиляции, осветительных устройств, ограждений, кнопочного и пускового устройств;

2) исправность тормозных устройств;

3) автоматическое отключение машины при открывании дверцы;

4) правильность направления вращения двигателей;

5) смазку узлов оборудования;

6) давление сжатого воздуха и пара;

7) срабатывание пневмозадвижек;

8) действие маслораспылителя.

148. При работе на комплекте машин, работающих на нефтяных растворителях, следует:

1) систематически проверять состояние противовеса во избежание падения крышек моечного и сушильного барабанов;

2) периодически удалять текстильную пыль из вентиляционного короба сушильной машины;

3) следить за исправностью автоматического клапана тушения огня;

4) во избежание ожога рук при открывании сушильного аппарата пользоваться рукавицами;

5) не допускать попадания металлических предметов в барабаны моечной и сушильной машин.

149. При эксплуатации машин не допускается:

1) чистить обрабатываемые материалы, загрязненные алюминием (алюминиевыми красками);

2) применять для тушения возникшего пожара воду. Для этих целей нужно использовать песок, порошковые огнетушители, кошмы. Вентиляция при пожаре должна быть немедленно отключена.

150. Покрытие рабочего стола пятновыводных станков должно обладать стойкостью к воздействию едких щелочей, концентрированных кислот и высокой температуры, прочностью к ударам.

151. При переключении системы отсоса поворотом малого стола он должен надежно фиксироваться в рабочем положении, удобном для обработки изделий.

152. Разряжение в полости рабочего стола пятновыводного станка должно быть не менее 20 мм водяного столба.

153. Поворот малого стола должен происходить легко, без заедания.

154. В момент пуска влажного пара и сжатого воздуха во избежание ожога пистолет должен быть направлен в сторону от работника.

155. Перед началом работы на пятновыводном станке следует проверить состояние вентилей, паропроводов, воздуховодов, исправность педалей подачи пара, воздуха, а также работу вакуум-отсоса. Вентили и паропроводы не должны пропускать пар, паропроводы должны быть изолированы, воздуховоды не должны пропускать воздух, паропроводы и воздуховоды должны быть окрашены в условные цвета.

156. Запрещается применять сжатый воздух для обдувки рабочих мест и спецодежды.

157. Стиральные и стирально-отжимные машины устанавливаются на уровне, обеспечивающем удобную загрузку и выгрузку изделий.

158. Вращение внутреннего барабана должно быть плавным, без резких толчков и ударов.

159. Сальниковые, фланцевые и резьбовые соединения, вентили и соединения крышек загрузочных люков с кожухом машины не должны пропускать воду, пар, стиральные растворы.

160. Крышка люка для ручного залива стирального раствора должна плотно закрываться, исключая возможность самопроизвольного открывания и выбивания пены или стирального раствора из барабана.

161. Электродвигатель привода и электрические приборы системы управления, а также подшипники осей внутреннего барабана должны быть защищены от попадания жидкости.

162. Корпус стиральной машины, ее командоаппарат и электрические исполнительные механизмы должны быть заземлены.

163. Спусковые клапаны стиральной машины должны иметь исправные замки и резиновые прокладки, предотвращающие вытекание раствора, и должны обеспечивать быстрый слив жидкости в канализацию, исключая возможность попадания ее на пол в зоне обслуживания.

164. Пуск пара в стиральную машину следует производить постепенно.

165. Загрузка стиральных материалов разрешается только через специальный люк вручную или через систему розлива материалов техническим способом. Перед пуском машины в работу крышки внутреннего и наружного барабанов должны быть закрыты и заперты.

166. Во время работы машины запрещается:

1) производить осмотр и смазку трущихся деталей;

2) снимать, надевать, направлять приводные ремни;

3) подтягивать сальниковые уплотнения, фланцы и прочее на машине и трубопроводах, находящихся под давлением;

4) повышать давление воды и пара, поступающего к машине, выше нормы, указанной в паспорте;

5) снимать кожухи и ограждения;

6) производить наладку, регулировку и какие-либо ремонтные работы;

7) касаться руками движущихся частей машины.

167. На фундаменте центрифуга должна устанавливаться строго горизонтально, без малейших перекосов.

168. Крышка центрифуги в открытом положении должна надежно фиксироваться.

169. Работать на неисправной центрифуге запрещается. До начала работы следует убедиться в исправности центрифуги и защитного заземления.

170. При загрузке центрифуги обрабатываемым материалом необходимо соблюдать следующие требования:

1) обрабатываемые материалы укладывать в корзину равномерными слоями по всей окружности;

2) загрузку производить до уровня верхней части корзины;

3) уложенные материалы закрыть плотной тканью или предохранительной сеткой, края которой «подбить» под горловину корзины.

171. Если вследствие неравномерной загрузки получается чрезмерная раскачка («биение»), то центрифуга должна быть немедленно остановлена, а обрабатываемые материалы уложены заново.

172. Приостанавливать и замедлять вращение корзины руками или какими-либо предметами запрещается.

173. Сушильные машины должны устанавливаться на уровне, обеспечивающем легкую и беспрепятственную загрузку и выгрузку обрабатываемого материала.

174. Работа машины при давлении пара вышеуказанного в паспорте машины не допускается.

175. Машина должна работать плавно. В случае рывков или толчков, постороннего стука или шума, вибрации или чрезмерного нагрева моторов или редукторов, машину требуется остановить и устранить неисправность.

176. До выгрузки из машины обрабатываемые материалы должны быть остужены путем отключения поступающего из калорифера воздуха и открытия люка для поступления воздуха из цеха.

177. Без остановки сушильной машины запрещается:

1) производить очистку от очесов лопастей очистительных щеток, сеток и других частей машины;

2) производить очистку (продувку) калориферов;

3) снимать или надевать приводные ремни машины или вентилятора;

4) смазывать и регулировать машину;

5) ремонтировать ограждение.

178. Запрещается оставлять работающую машину без присмотра и допускать к ее эксплуатации посторонних лиц.

179. По окончании работы должны быть отключены рубильники электромоторов, привода и вентиляторов.

180. Сушильные камеры располагают так, чтобы к ним был свободный подъезд для подачи обрабатываемых материалов.

181. В передней части сушильной камеры должен быть уложен рабочий настил по всей ширине камеры. Длина настила (до ступеней) должна быть более длины кулис на 0,5 м.

182. В передней части настила должны быть ступени шириной 280 мм, высотой не более 170 мм каждая, а по бокам ограждение высотой не менее 1 м.

183. Конструкция направляющих для движения кулис должна быть жесткой, предотвращающей возможное смещение кулис во время движения. Движение кулис по направляющим должно быть плавным и легким.

184. Конструкция передней и задней стенок кулис должна обеспечивать плотность перекрытия по отношению к раме как в выдвинутом, так и в закрытом положениях.

185. Вешалки кулис должны плотно держаться в гнездах.

186. Для перемещения по направляющим на лицевой стороне кулис должны быть ручки.

187. Паронагревательные приборы (радиаторы, ребристые трубы, регистры) должны быть соединены между собой. Пропуск пара в соединениях не допускается.

188. Подводящие трубопроводы и наружные поверхности сушильной камеры должны иметь термоизоляцию или выполняться из теплоизоляционного материала.

189. Стены сушильной камеры должны изготавливаться из теплоизоляционного материала для предотвращения излучения тепла в помещении.

190. Входить в сушильную камеру во время ее работы запрещается. При необходимости, входить в камеру разрешается только после полного проветривания камеры и при выдвинутых кулисах.

191. Ремонт паронагревательных приборов или стенок кулис, удаление очесов от обрабатываемых материалов производится при полной остановке и холодном состоянии сушильной камеры.

192. Аварийное отключение пресса в нерабочее положение должно осуществляться быстро, путем легкого нажатия на кнопку управления.

193. В нерабочем положении верхняя плита должна фиксироваться на расстоянии, исключающем возможность ожога рук работника при укладке обрабатываемых материалов на столе пресса.

194. Отключение пресса и возврат верхней гладильной плиты в нерабочее положение должны осуществляться при нажиме на одну из кнопок управления.

195. Конструкция прессов должна исключать самопроизвольное опускание верхних плит пресса во избежание травмирования рук.

196. Угол отхода верхней плиты должен быть около 40°, чтобы исключить возможность ожога рук при укладке обрабатываемых материалов на нижнюю плиту.

197. Прокладки, сальник, вентили, шланги на паровой и воздушной магистралях пресса должны быть герметичны.

198. Нерабочие нагреваемые поверхности гладильной плиты и стола пресса, а также паропроводящие и конденсатоотводящие трубопроводы, доступные для случайного прикосновения, должны быть теплоизолированы.

199. В ротационных гладильных прессах поворот нижних плит на 180° должен осуществляться только после нажатия кнопки «Пуск» или соответствующей педали плавно, без рывков и ударов, с фиксацией в рабочем положении.

200. Ротационный пресс должен иметь вертикальное ограждение, предохраняющее работника от ударов при повороте нижних плит.

201. Воздух, отсасываемый из полости плит прессов, должен удаляться в атмосферу за пределы цеха.

202. «Одежда» прессов должна быть чистой и воздухопроницаемой для обеспечения отсоса водяных паров.

203. Замена «одежды» на прессах должна проводиться при полностью выключенном прессе (отключена электроэнергия, перекрыты вентили пара и сжатого воздуха) и при холодном состоянии.

204. Выводной патрубок отсоса водяных паров должен быть присоединен к вытяжной системе вентиляции.

205. Для удаления прилипших пуговиц к нагретой поверхности (утюгу) пресс должен быть снабжен специальным скребком.

206. При нанесении и удалении с горячей поверхности утюга воска или стеарина пресс должен быть полностью отключен.

207. На манекенном прессе должно быть предусмотрено разъемное соединение трубопровода горячего воздуха.

208. Без остановки гладильного пресса запрещается:

1) снимать и надевать приводные ремни;

2) смазывать и чистить пресс;

3) осматривать, регулировать или налаживать пресс;

4) ремонтировать ограждения и другие части;

5) подправлять сбившуюся «одежду».

209. При работе на гладильных прессах запрещается определять пальцами температуру нагретых поверхностей машины, класть обрабатываемые материалы на машину и на ее ограждение.

210. Сила прижима цилиндра к гладильному лотку не должна превышать допустимых величин, указанных в нормативно-технической документации завода-изготовителя.

211. Вращение гладильного валка должно быть плавным и равномерным. В нерабочем положении гладильный валок должен быть поднят над поверхностью лотка.

212. Работать на вакуумном катке с неисправным приспособлением, препятствующим сбеганию в сторону транспортерных полотен, запрещается.

213. «Одежда» катка должна быть чистой и воздухопроницаемой для обеспечения отсоса водяных паров. Для этого ее необходимо регулярно стирать.

214. Выводной патрубок отсоса водяных паров из внутренней полости цилиндра должен быть присоединен к воздушному коробу с выводом из помещения в атмосферу.

215. Зонты вытяжной вентиляции гладильной машины устанавливаются с учетом полного улавливания пара.

216. Паровые прокладки, сальники, вентили гладильных катков с паровым обогревом не должны пропускать пар. Паропроводящие и конденсатоотводящие трубопроводы должны быть изолированы.

217. Без остановки гладильных катков не допускается:

1) наматывать на прижимные валки сукна и закатники;

2) исправлять ход транспортерной ленты;

3) снимать и надевать приводные ремни;

4) смазывать и чистить машину;

5) осматривать, регулировать или налаживать гладильный каток;

6) ремонтировать ограждения и другие части;

7) поправлять перекосившиеся материалы (вещи), вытаскивать намотавшийся на вал (каток) обрабатываемый материал.

218. Заменять изоляцию и «одежду» прижимных валков разрешается при полной остановке гладильного катка и в холодном состоянии.

219. При работе на катке запрещается определять пальцами температуру нагретых поверхностей, раньше времени пытаться снимать обрабатываемые материалы (они должны сами выйти из машины).

220. По окончании работы на катке с паровым обогревом следует поднять прижимные валки и размотать с них «одежду», полностью обесточить его, перекрыть вентили на паропроводе и конденсационном горшке.

221. Зажимы, закрепляющие полы обрабатываемых изделий, должны быть в исправном состоянии. Конструкция зажимов должна исключать возможность их срыва.

222. Чехол манекена должен быть цельным и плотно закрепленным внизу и у горловины.

223. Паровой клапан в закрытом состоянии не должен пропускать пар под чехол манекена.

224. Конструкцией паровоздушного манекена должна быть предусмотрена регулировка количества нагретого воздуха, поступающего под чехол.

225. Во время пуска пара в процессе отпарки запрещается расправлять обрабатываемые материалы руками и приближать лицо к манекену.

226. Рабочая поверхность гладильных столов должна крепиться к металлической станине болтами с утопленными головками.

227. Металлические части гладильных столов, находящиеся на доступной для человека высоте, электропроводка, кожухи рубильников и контактных коробок, станины и рамы гладильных столов, подставки под бесшнуровые утюги должны быть заземлены. Исключением являются подставки под электроутюги с бесшнуровой проводкой, которые полностью изолируются.

228. Электрошнур должен быть подведен к электроутюгам сверху при помощи кронштейнов, установленных вверху на гладильных столах. Длина провода между кронштейном и утюгом должна быть такой, чтобы во время работы он не ложился на гладильный стол и позволял свободно перемещать утюг по всей поверхности гладильной доски.

229. Во время пользования утюгом при обработке материалов на гладильно-отпарочном столе подавать пар на поверхность стола запрещается.

230. Перед началом работы с электроутюгом следует проверить надежность изоляции подводящих проводов, исправность утюга.

231. Во время работы не допускается падение утюга, перекручивание провода, образование на нем петель и узлов. Токоподводящие провода должны быть сухими.

232. Во время работы запрещается:

1) ставить (даже холодный) утюг на провода;

2) охлаждать утюг водой;

3) оставлять без присмотра подключенный к электросети утюг.

233. По окончании работы утюг должен быть отключен от электросети и поставлен на металлическую подставку с теплоизоляционным покрытием.

234. При работе на гладильных столах, оборудованных электроутюгами в помещениях с электропроводящими полами, следует применять изолирующие настилы и подставки, а также диэлектрические дорожки и коврики.

Виды фильтрующих СИЗОД

- фильтрующие респираторы,

- фильтрующие противогазы,

- фильтрующие самоспасатели.

У респираторов фильтр может быть как встроенный, так и съемный. Самая простая модель такого СИЗОД – это обычная ватно-марлевая повязка. Также, весьма популярны и одни из самых доступных — одноразовые полумаски, одновременно являющиеся фильтрами. Такие модели респираторов широко используются в строительстве, медицине, быту и др.

Многоразовые полумаски схожи по защитным качествам, но требуют обязательной стерилизации после каждого использования. Наиболее высокой степенью защитой обладают противоаэрозольные респираторы со встроенным фильтром, а также респираторы со сменными фильтрами, эффективно защищающие как от пыли, так и от паров и газов вредных веществ.

- фильтрующие противоаэрозольные полумаски,

Чистка, сушка, дезинфекция и ремонт СИЗОД

Чистка, регулировка и дезинфекция СИЗОД проводятся:

- — после расконсервации;

- — при проведении годовой проверки;

- — по предписанию врача в связи с выявлением инфекционного заболевания;

- — после пользования ДАСК, а также лицевой частью ДАСВ и спасательным устройством к нему другим лицом после каждого применения;

- — при постановке в резерв ДАСК, а также лицевых частей ДАСВ.

Ответственные за чистку и дезинфекцию представлены в табл. 6.8.

Для дезинфекции СИЗОД применяются следующие растворы: этиловый спирт ректификованный; раствор (6%) перекиси водорода; раствор (1%) хлорамина; раствор (8%) борной кислоты; свежий раствор (0,5%) марганцовокислого калия.

Недопустимо применение для дезинфекции органических растворителей (бензина, керосина, ацетона).

После чистки и дезинфекции проводится проверка № 1.

В некоторых случаях для устранения неисправностей требуется ремонт СИЗОД. С этой целью СИЗОД выводится из расчета и передается на базу ГДЗС.

Условия проведения чистки и дезинфекции

Кто проводит чистку и дезинфекцию

При проведении проверки № 2

Старший мастер (мастер) базы

При постановке в расчет

Старший мастер (мастер) базы

После пользования ДАСК и лицевой частью ДАСВ

При постановке СИЗОД в резерв

В подразделении — командир отделения или старший мастер (мастер) ГДЗС подразделения; на базе ГДЗС — старший мастер

При размещении на хранение на базе ГДЗС

Старший мастер (мастер) базы

По предписанию врача при выявлении у газодымозащитника инфекционного заболевания

Старший мастер (мастер) базы

ГДЗС — во всех случаях

Ремонт СИЗОД — это комплекс работ для поддержания и восстановления исправности СИЗОД.

Ремонт заключается в устранении незначительных неисправностей, восстановлении эксплуатационных характеристик путем замены или восстановления отдельных частей и деталей СИЗОД, в проведении полной разборки, в замене или ремонте всех неисправных составных частей, сборке, комплексной проверке, регулировке и испытании.

Прием-сдача должен быть зафиксирован в акте с указанием неисправности и заверен подписями сдающего и принимающего.

Ремонт организуется и выполняется старшими мастерами (мастерами) ГДЗС, как правило, на базе ГДЗС.

Самостоятельный ремонт и регулировка СИЗОД их владельцами запрещены.

Результаты ремонта записываются в учетную карточку на СИЗОД.

Основные виды СИЗОД и предъявляемые к ним требования. Классификация и маркировка

СИЗОД предназначены для ношения в опасной для здоровья среде и должны обеспечивать пользователя пригодным для дыхания воздухом (или газовой смесью) в достаточном объеме. В иерархии мер защиты от вредных воздействий среды СИЗОД находятся на нижнем уровне, т.е. необходимость их применения должна быть обоснована полными и достоверными результатами оценки риска в каждом конкретном случае.

Несчастные случаи с серьезными (до летальных) последствиями могут иметь место, если СИЗОД не соответствует виду загрязняющих веществ, особенностям пользователя, характеру выполняемой работы и состоянию окружающей среды, если не обеспечен надлежащий уход за этим средством.

СИЗОД должны иметь сертификат соответствия определенному ГОСТу. После вступления РФ в ВТО на наш рынок поступает большее количество импортной продукции, в связи с чем проводится гармонизация российских ГОСТов с евростандартами. Утверждены новые ГОСты на фильтрующие СИЗОД и их элементы. Новые стандарты содержат комплекс технических требований к СИЗОД, методам их испытаний, к их маркировке (ГОСТ 12.4.034-2001 (EN 133-90) — классификация и маркировка; ГОСТ Р 12.4.189-99 (EN 136-98) — маски; ГОСТ Р 12.4.191- 2011 (EN149-97) — фильтрующие полумаски и т.д.).

Новые стандарты содержат ряд требований, ранее отсутствовавших в отечественных ГОСТах: требования к воспламеняемости, к эксплуатационным свойствам, определяемым в лабораторных условиях путем имитации трудовой деятельности, к обязательности температурного воздействия на часть изделий перед лабораторными испытаниями.

Одним из наиболее важных моментов в новых ГОСТах является новая трактовка степеней защиты (табл. 5.4). До 1999 г. наибольшая степень защиты СИЗОД обозначалась ФШ.

Новая трактовка степеней защиты СИЗОД

Класс фильтрующей полумаски

Коэффициент проникания через СИЗОД, %

В настоящее время приняты обозначения классов FFP: 1 — наименьшая степень защиты, 3 — самая высокая. Коэффициент защиты — это кратность снижения концентрации вредного вещества, обеспечиваемая СИЗОД.

Фильтрующая полумаска со степенью защиты 1 обеспечивает безопасность работ при концентрации вредных веществ в воздухе рабочей зоны до 4 ПДК. При этом сквозь фильтрующий материал может проникать до 20 % вредных примесей, а сквозь полумаску — до 22 %, так как 2 % даются на подсос по полосе обтюрации (прилегания).

При степени защиты 2 можно использовать данное СИЗОД при концентрации до 12 ПДК в воздухе рабочей зоны. При этом только 8 % примесей может проходить сквозь СИЗОД. При степени защиты 3 можно работать при концентрации до 50 ПДК. Свыше этой концентрации использовать фильтрующие средства индивидуальной защиты запрещено.

Классификация СИЗОД представлена в ГОСТ 12.4.034-2001. ССБТ. СИЗОД. Классификация и маркировка, введенном в действие вместо ГОСТ 12.4.195-99. ССБТ. СИЗОД.

Классификация, и являющимся аналогом европейского стандарта EN 133-90. Согласно данному ГОСТу существуют два принципиально разных типа средств индивидуальной защиты органов дыхания:

- 1) фильтрующие устройства (рис. 5.24) — устройства очистки воздуха для дыхания с помощью фильтров, которые задерживают загрязняющие вещества, содержащиеся в воздухе;

- 2) дыхательные аппараты (рис. 5.25) — устройства подачи пригодного для дыхания воздуха или дыхательного газа (например, сжатого кислорода) из незагрязненного источника.

В этом же ГОСТе впервые дана классификация окружающей воздушной среды. Согласно этой классификации воздушная среда может быть загрязнена аэрозолями, газами и парами. Кроме того, может иметь место недостаток кислорода.

В зависимости от агрегатного состояния вредных веществ, от которых необходима защита, фильтрующие СИЗОД подразделяются на три класса: противоаэрозольные, противогазовые, противогазоаэрозольные (комбинированные). Далее каждый класс подразделяется на подклассы в зависимости от конструктивного исполнения:

- — фильтрующая лицевая часть;

- — изолирующая лицевая часть с заменяемым фильтром;

- — СИЗОД с принудительной подачей воздуха.

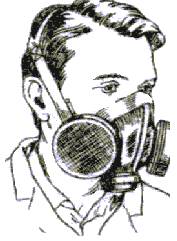

Рис. 5.24. Примеры промышленных фильтрующих устройств: а — противогаз фильтрующий; б — полумаска фильтрующая

Рис. 5.25. Примеры промышленных дыхательных аппаратов: а — дыхательный аппарат с механическим устройством подачи воздуха; б — подсоединение шланга к дыхательному аппарату

Отдельным классом выделяются фильтрующие самоспасатели, предназначенные для экстренной защиты органов дыхания человека при самостоятельной эвакуации из зоны химического поражения или при других аварийных ситуациях, включая пожар. Время защитного действия у них, как правило, около 20 мин.

Фильтрующие респираторы могут действовать тремя способами (рис. 5.26): 1) твердые, жидкие или конденсационные аэрозоли механически или электростатически захватываются заряженными или незаряженными волокнами (рис. 5.26, а); 2) газы и пары абсорбируются на активированный уголь или другой специально обработанный сорбент (рис. 5.26, б); 3) при необходимости применяется комбинированное средство защиты от газов и аэрозолей (рис. 5.26, в).

СИЗОД, действие которых полностью зависит от дыхательной активности пользователя, называются несиловыми, или СИЗОД с отрицательным давлением. Если же для подвода воздуха через фильтр в зону дыхания пользователя используются какие-то механические агрегаты, то такие СИЗОД называются силовыми.

Рис. 5.26. Фильтрующие респираторы с различными фильтроэлементами: а- из ткани; б — с фильтроэлементом, содержащим сорбент; в — с комбинированным фильтром, содержащим тканый и угольный фильтроэлементы

Существует множество конструкций СИЗОД с отрицательным давлением. Самый распространенный фильтрующий респиратор — полумаска, которая закрывает нос, рот и подбородок пользователя. Основные требования к респираторам этого типа, а также необходимые технические характеристики изложены в ГОСТ Р 12.4.191-2011. ССБТ. СИЗОД. Полумаски фильтрующие для защиты от аэрозолей.

Маски этого типа предназначены для фильтрации твердых и жидких аэрозольных частиц.

Фильтрующие СИЗОД с принудительной подачей воздуха бывают двух типов: 1) с маской или полумаской и 2) с капюшоном или аналогичным устройством в качестве лицевой части.

Согласно требованиям европейского стандарта EN 12942 фильтрующие СИЗОД с принудительной подачей воздуха должны иметь тур- бокомпрессорный блок, аккумуляторную батарею как источник питания турбоблока, один (или несколько) аэрозольный, газовый или комбинированный фильтр (фильтры) и полнолицевую маску или полумаску. Турбоблок нагнетает воздух через фильтры в подмасочное пространство либо непосредственно, либо через дыхательный шланг. Турбоблок носят на поясном ремне или прикрепляют к маске. К поясному ремню чаще крепят и аккумуляторную батарею для питания турбоблока. СИЗОД с турбоблоком обладают низким сопротивлением при вдохе.

В зависимости от конструкции СИЗОД и потребности пользователя в снабжении воздухом давление воздуха в подмасочном пространстве может быть выше, чем в окружающей среде. При частом дыхании оно может стать отрицательным. Часто в СИЗОД встраивают регулятор, реагирующий на дыхательный цикл пользователя, увеличивая поток воздуха при вдохе и уменьшая его при выдохе. Для таких СИЗОД определяется так называемый «минимальный расчетный показатель изготовителя», учитывающий требования, предъявляемые к коэффициенту проникания, содержанию СО в повторно вдыхаемом воздухе, к сопротивлению дыханию.

В конструкции некоторых СИЗОД предусмотрена подача предупреждающих сигналов, когда в процессе работы «минимальный расчетный показатель» оказывается не в состоянии обеспечить надлежащую защиту пользователя. СИЗОД данного типа благодаря своим конструктивным особенностям обеспечивают некоторый уровень защиты даже в случае прекращения подачи воздуха турбоблоком, становясь на время респиратором с отрицательным давлением и позволяя пользователю покинуть загрязненную зону.

Одни и те же фильтры не должны использоваться разными пользователями. Если в СИЗОД применяются несколько фильтров, то все они должны заменяться одновременно.

Противоаэрозольные фильтры маркируются буквой Р белым цветом, фильтрующие СИЗОД с принудительной подачей воздуха маркируются сочетанием букв Р и S или SL и обозначением класса (например, ТН1, ТМЗ и т.д.), где S — для защиты только от твердотельных аэрозолей и SL — от твердотельных и жидких аэрозолей.

Засоренный противоаэрозольный фильтр может оказывать весьма заметное сопротивление дыханию, которое пользователь не может не почувствовать. Проверка силовых СИЗОД перед применением позволяет выявить неполадки, связанные с засорением фильтров. Некоторые СИЗОД имеют сигнальные устройства, предупреждающие пользователя о недопустимом снижении давления или уменьшении объема подаваемого воздуха.

Противогазовые фильтры предназначены для защиты от различных типов газообразных (и парообразных) загрязняющих веществ, указываемых изготовителем. Противогазовые фильтры классифицируются в зависимости от типов газов, которые они способны фильтровать (А, В, Е и К), и подразделяются на три класса в соответствии с емкостью фильтра, причем фильтры класса 1 обладают самой низкой, а класса 3 — самой высокой емкостью. Очень важно иметь в виду, что емкость фильтров классов 1, 2 и 3 для СИЗОД с отрицательным давлением не то же самое, что емкость фильтров для силовых СИЗОД.

Комбинированный фильтр состоит из противогазового и противо- аэрозольного фильтров. Противогазовый фильтр сочетается с любым противоаэрозольным фильтром, за исключением фильтров против оксидов азота и паров ртути, которые должны быть интегрированы с эффективными противоаэрозольными фильтрами класса РЗ.

СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ (СИЗОД)

К промышленным СИЗОД относятся различные устройства и приспособления, обеспечивающие защиту человека от опасных и вредных веществ, содержащихся в воздухе рабочей зоны, а также от недостатка в нем кислорода.

По принципу действия СИЗОД делят на две группы:

— фильтрующие – респираторы и противогазы, при применении которых вдыхаемый человеком окружающий воздух очищается от вредных примесей с помощью фильтров или сорбентов, входящих в комплект СИЗОД. Обеспечивающие защиту в условиях достаточного содержания свободного кислорода в воздухе (не менее 18%) и ограниченного содержания вредных веществ;

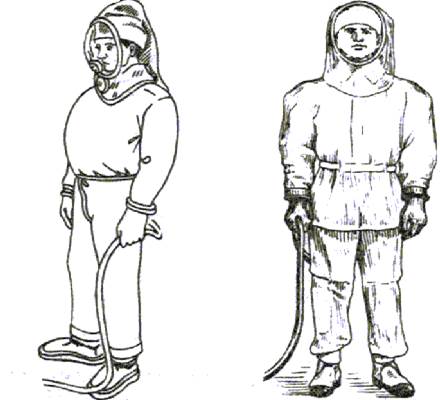

— изолирующие – шланговые и автономные дыхательные аппараты с помощью которых органы дыхания человека изолируются от окружающей среды, а воздух для дыхания поступает из чистой зоны или из источника дыхательной смеси, являющегося составной частью аппарата. Обеспечивающие защиту в условиях недостаточного содержания кислорода и неограниченного содержания вредных веществ.

Шланговые СИЗОД в зависимости от способа подачи воздуха в лицевую часть делятся на два вида:

а) самовсасывающие шланговые аппараты, в которых воздух для дыхания поступает по шлангу из чистой зоны за счет дыхательных усилий, предпринимаемых самим человеком;

б) шланговые аппараты с принудительной подачей чистого воздуха в лицевую часть с помощью воздуходувок, вентиляторов или компрессорного воздуха после его предварительной очистки.

В зависимости от назначения СИЗОД в соответствии с ГОСТ 12.4.034 — 85 делят на противогазовые (ФГ), предназначенные для защиты от паро- и газообразных веществ; противопылевые (ФП) – для защиты от различных аэрозолей (дымы, туманы, пыли); и газо-пылезащитные (ФГП) – для применения в условиях одновременного содержания в воздухе газов, паров и аэрозолей различных веществ.

К СИЗОД относят:

1) респираторы, 2) противогазы фильтрующего типа и 3) изолирующие дыхательные аппараты.

В замкнутых и полузамкнутых пространствах (цистерны, хранилища нефтепродуктов) следует применять только изолирующие, шланговые средства индивидуальной защиты органов дыхания.

Во всех случаях СИЗОД должны обеспечивать эффективную защиту человека от вредного воздействия находящихся в воздухе рабочей зоны различных загрязнений (паров, газов, аэрозолей, смеси паров и аэрозоля, пыли).

СИЗОД должны выбираться с учетом состава и состояния воздушной среды, характера производственного процесса и других условий труда.

Вредные вещества воздушной среды, встречающиеся на производстве, классифицированы по 5 группам в зависимости от их характеристики.

1 группа – аэрозоли высокой и средней дисперсности частицы диаметром не более 2мм. Дымы и туманы минеральных, органических веществ, конденсаты металлов и их окислы, сварочные дымы, радиоактивные и микробные и ихаэрозоли.

2 группа – грубодисперсные аэрозоли с частицами диаметром более 2 мм. Минеральная и органическая пыль.

3 группа – химически активные аэрозоли может любой перенести. Пыль окислов и солей щелочных металлов ангидриды сильных кислот и др.

4 группа – парогазовоздушные смеси. Пары органических веществ, ртуть и ртутьсодержащих веществ, кислые и основные газы, галогены, окись углерода, фосфины и др.

5 группа – плохо сорбируемые и химически инертные при обычных условиях газы. Инертные газы, легкие предельные углеводороды, смесь природных газов (метан, этан и др.).

Следует отметить, что для защиты органов дыхания от вредных веществ 5-й группы в больших концентрациях при недостатке кислорода применяют только изолирующие СИЗОД.

В соответствии с данной классификациейСИЗОД могут быть представлены в виде нескольких групп:

– противоаэрозольные 1 степени защиты с полумаской:

«Лепесток-200»; респиратор «Астра»

– противоаэрозольные 2-й степени защиты с полумаской: «Лепесток-5» (ШБ-1, «Лепесток»); противопылевой респиратор У-2К (ФА-31, У-2К)

– противогазовые 1 степени защиты со шлем маской:

промышленные противогазы с коробками большого габарита марок А, В, Г, КД, СО и другие без аэрозольного фильтра (ФГ-13.А, Г, КД, СО и др.)

– противогазовые 2-й степени защиты с полумаской:

противогазовый респиратор РПГ-67 с патронами марок А, В, Г, КД(ФГ-31,А, В, Г, КД)

– универсальные 1 степени защиты со шлем маской:

промышленный противогаз с коробками большого габарита А, В, Г, КД, и другие с аэрозольными фильтрами (ФУ-13А, В, Г, КД и т. д.)

– Универсальные 2-й степени защиты с полумаской: универсальный респиратор РУ-60М с патронами марок А, В, Г, КД (ФУ-З1, А, В, Г, КД).

Респираторы подразделяют на три группы: противопылевые, противогазовые и универсальные

Противоаэрозольные респираторы по конструкции делят на два типа:

1. Патронные, состоящие из лицевой части – полумаски, изолирующей органы дыхания от загрязненной атмосферы, и фильтрующей части – патрона («Астра-2», Ф-62Ш);

2. Беспатронные – фильтрующие полумаски, фильтрующий элемент которых одновременно служит лицевой частью (ШБ-1, «Лепесток»,У-2К, РП-К).

По способу вентиляции подмасочного пространства респираторы делят на:

1. Бесклапанные — ШБ-1, «Лепесток»;

2. Клапанные — У-2К, РП-К.

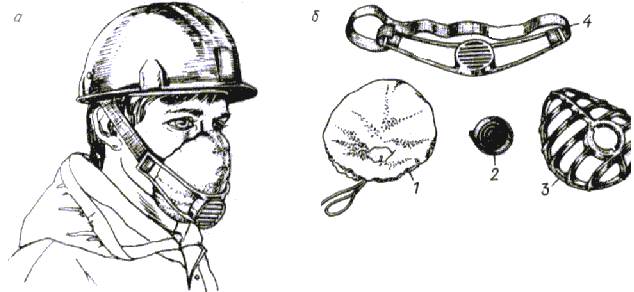

Рис. 4 а — противопылевой респиратор «Снежок»; б – устройство; 1 – фильтр, 2 – клапан вдоха, 3 – каркас, 4 – резиновое оголовье с крышкой клапана выдоха; в — респиратор противогазовый РПГ – 67.

По условиям эксплуатации различают респираторы одноразового и многоразового использования. В респираторах многоразового использования предусмотрена возможность замены фильтров или их регенерации, стряхиванием или продувкой фильтра чистым воздухом для удаления осевшей на нем пыли.

Следует учитывать, что качество противоаэрозольных респираторов характеризуется комплексом показателей, среди которых наиболее важными являются коэффициент защиты и начальное сопротивление вдоху по ГОСТ 12.4.166-85.

Противогазовые и универсальные респираторы применяются для защиты органов дыхания человека от вредных парообразных веществ, концентрация которых в воздухе не превышает ПДК более чем в 10-15 раз. В отличие от противогазовых респираторов, патроны универсальных респираторов снабжаются противоаэрозольными фильтрами. Поэтому универсальные респираторы применяются в тех случаях, когда в воздухе рабочей зоны одновременно присутствуют парообразные вещества и аэрозоли.

Принцип действия противогазовых и универсальных респираторов основан на очищении вдыхаемого воздуха в патроне специальными веществами сорбентами, в качестве которых используются активированные угли, катализаторы и другие поглотители.

Фильтрующие противогазовые респираторы РПГ-67 должны применяться при объемной доле свободного кислорода не менее 18% и суммарной концентрации вредных веществ, превышающей предельно-допустимые концентрации (ПДК) не более чем в 15 раз.

Фильтрующие средства защиты обеспечивают очищение наружного воздуха от содержащихся в нем вредных примесей, которые затем поступаютк органам дыхания. Выдыхаемый воздух удаляется наружу.

Широкое распространение получили фильтрующие средства защиты органов дыхания как наиболее доступные, простые и надежные в эксплуатации, не ограничивающие работающему свободу перемещения.

Фильтрующие средства защиты всех типов и марок запрещается использовать при неизвестном составе загрязняющих воздух вредных примесей, а также при наличии в воздухе низкокипящих и плохо сорбирующихся органических веществ, например, метана, этана, бутана, этилена, ацетилена.

Респираторы фильтрующие представляет собой облегченное средство защиты органов дыхания от вредных газов, паров, аэрозолей. Очистка вдыхаемого воздуха от вредных паро-газообразных примесей осуществляется в нем за счет физико-химических процессов (адсорбции, химосорбции и катализа), а от аэрозольных примесей – фильтрацией через волокнистые материалы.

По конструктивному оформлению респираторы подразделяются на два типа: респираторы с полумасками и сменными фильтрующими элементами и респираторы в виде фильтрующих полумасок. В респираторах со сменными фильтрующими элементами очистка вдыхаемого воздуха от вредных веществ осуществляется в фильтрующих патронах, присоединенных к полумаске.

В респираторах в виде фильтрующих полумасок вдыхаемый воздух очищается от содержанияв нем вредных примесей самим материалом полумаски. Респираторы крепятся на лице с помощью резиновых или хлопчатобумажных тесемокоголовья.

Респиратор фильтрующий универсальный РУ-60М и РУ-60МУ (ГОСТ 17269-71), защищают от вредных примесей, присутствующих в воздухе одновременно в виде паров, газов и аэрозолей. Респираторы используются при концентрации паро- газообразных веществ в воздухе не более 10-15 значений ПДК при выполнении работ различной тяжести. Не рекомендуется применять респираторы для защиты от высокотоксичных веществ типа синильной кислоты, мышьяковистого водорода и фосфористого водорода, тетраэтил-свинца и веществ, которые в паро- газообразном состоянии могут проникать через кожу. Респираторы РУ-60МУ — со сменным противоаэрозольным фильтром выпускают двух модификаций. Фильтрующие патроны респираторов специализированы по назначению в зависимости от физико-химических и токсических свойств вредных примесей.

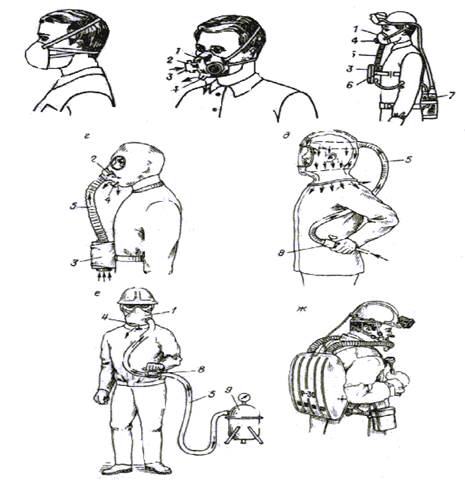

Рис. 5 Принципиальные конструктивные особенности различных типов СИЗОД:

а — фильтрующая полумаска; б — патронный респиратор; в — респиратор с принудительной фильтрацией; г — противогаз; д — шланговый аппарат от пневмосети; е — шланговый аппарат от компрессорной линии; ж — автономный дыхательный аппарат; 1 — полумаска; 2 — клапан вдоха; 3 — фильтрующий патрон; 4 — клапан выдоха; 5 — шланг; 6 — ремень; 7 — нагнетатель воздуха; 8 — регулятор расхода воздуха; 9 — фильтр для очистки компрессорного воздуха.

Фильтрующие противогазовые и газопылезащитные СИЗОД предназначены для защиты человека от различных вредных веществ, присутствующих в воздухе в виде паров и газов, а газо-пылезащитные — для одновременной защиты от аэрозолей, паров и газов. Основной конструкцией этих СИЗОД является фильтрующий элемент, способный поглощать в первом случае парогазообразные вещества, а во втором — газы и аэродисперсные примеси.

В газо-пылезащитных респираторах в состав фильтрующего элемента входит также и противоаэрозольный фильтр. Снижение концентрации газов и паров осуществляетсяза счет различных физико-химических процессов: адсорбции, хемосорбции, катализа идр. происходящих в фильтрующем элементе.

В последние годы наряду с использованием активированного угля появилась возможность использования в качестве хемосорбентов синтетических ионообменных смол (ионитов). Они обладают высокой сорбционной емкостью и многие из них обладают способностью изменять свой цвет по мере поглощения газов, что позволяет визуально контролировать степень отработки сорбента.

Промышленные фильтрующие противогазы предназначены для защиты органов дыхания, лица и глаз человека от химических активных аэрозолей любой дисперсности (пыль, окислы и соли щелочных металлов, ангидриды сильных кислот и др.) и парогазовоздушных смесей и органических веществ, ядохимикатов, ртуть и ртутьсодержащих веществ, кислые и основные газы, галогены, окись иода, фосфины и другие). Противогазы применяют при объемной доле свободного кислорода в воздухе не менее 18% и суммарной объемной доле паро- и газообразных вредных примесей не более 0,5%, за исключением фосфористого и мышьяковистого водорода. Объемная доля фосфористого водорода в воздухе не должна превышать 0,3%.

Противогаз не оказывает вредного воздействия на организм рабочего при ежедневном использовании его для защиты дыхания в течение всей рабочей смены на протяжении многих лет. Противогазы выпускаются следующих марок: А,В, Г, КД, с фильтром и без фильтра, КДФ с фильтром, М и СО без фильтра.

Противогаз состоит из лицевой части и противогазовой коробки. Для хранения, ношения и удобства пользования в комплект противогаза входит противогазовая сумка. Лицевая часть защищает лицо и глаза от воздействия вредных компонентов воздушной среды и обеспечивает поступление в органы дыхания очищенного воздуха.

Она представляет собой шлем маску, изготовленную из эластичной резины. В корпус шлем маски вмонтированы очки и клапанное устройство с клапанами вдоха и выдоха, при помощи которых происходит разделение в потоках вдыхаемого и выдыхаемого воздуха. На внутренней поверхности шлем маски отформованы обтекатели Для предотвращения запотевания очковых стекол. Выпускаются шлем маски 5 размеров (0, 1, 2, 3, 4). Размер обозначен на подбородочной части.

Фильтрующая коробка служит для очистки вдыхаемого воздуха от содержащихся в нем вредных веществ. Удаление газов и паров осуществляется за счет физико-химических процессов (адсорбция, хемосорбция, катализ), происходящих в коробке. Коробка заполняется зерненными поглотителями шихтой), в качестве которых используются активные угли, катализаторы и различные поглотители. Очистка воздуха oт аэрозолей (пыли, дыма, тумана) осуществляется посредством фильтрации. Противогазовые коробки специализированы по назначению.

Специализация коробки характеризуется ее маркировкой, внешними отличительными признаками которой являются буквенные обозначения и цвет окраски. На противогазовых коробках дается маркировка по дате их изготовления, для некоторых марок (М, СО) указывается вес коробок в граммах, полученный при их снаряжении. Промышленностью изготавливаются противогазовые коробки трех типов, которые при одинаковом внешнем виде и размерах отличаются конструктивными особенностями и защитно-эксплуатационными показателями.

Противогазовые коробки безаэрозольного фильтра, маркируемые только буквами А, В, Е, Г, КД, СО, М соответствующими определенной марке коробки, обладают повышенной защитной мощностью по паро- газообразным вредным веществам. Противогазовые коробки безаэрозольного фильтра с индексом «8» имеют меньшее время защитного действия и более низкое сопротивление дыханию, не превышающие 8 мм вод. ст.

Противогазами с коробками такого типа наиболее целесообразно пользоваться в тех случаях, когда концентрация вредных веществ в воздухе не слишком высока. Время защитного действия противогазовых коробок в реальных условиях эксплуатации может колебаться в широких пределах и зависит от многих факторов: концентрации вредных веществ, температуры и влажности воздуха, объемной легочной вентиляции, физического состояния носителя и других.

Фильтрующие самоспасатели – это противогазы одноразового действия, которые защищают органы дыхания рабочих от окиси углерода, пыли, дыма, образующихся во время пожара и аварий. Воздух с примесью окиси углерода и дыма проходит через фильтрующийся патрон, очищенный воздух через клапан вдоха поступает в дыхательные пути.

Фильтрующие самоспасатели применяются в атмосфере, содержащей не менее 17% по объему кислорода и не более 1% по объему окиси углерода. Самоспасатель не имеет лицевой части. Соединение фильтрующего патрона с органами дыхания осуществляется при помощи загубника. Возможность попадания очищенного воздуха через нос предотвращается с помощью носового зажима.

Для защиты глаз от дыма самоспасатель комплектуется очками. В настоящее время используются самоспасатели СПП-2 и СПП-4.

По конструкции изолирующие СИЗОД разделяют на следующие типы:

– шланговые (ИШ), обеспечивающие подачу воздуха, пригодного для дыхания из чистой зоны (всасывающие, нагнетающие);

– автономные (ИА), обеспечивающие подачу дыхательной смеси из индивидуального источника воздухоснабжения, которые в зависимости от схемы дыхания разделяются на три вида:

1) с открытой схемой дыхания (когда выдыхаемый воздух выбрасывается в окружающую атмосферу);

2) с закрытой схемой дыхания (когда углекислота и пары воды поглощаются специальным поглотителем);

3) с маятниковой схемой дыхания (когда объем вдыхаемой смеси поддерживается за счет регенерации выдыхаемого воздуха и в процессе работы не меняется).

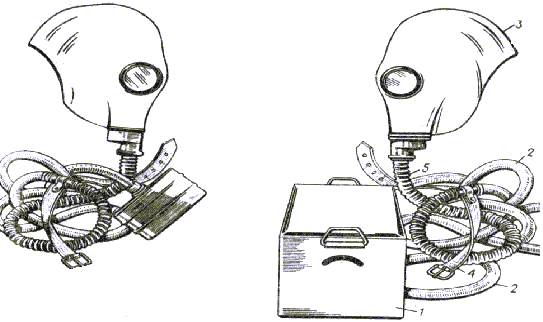

Рис. 6 а – Шланговый аппарат ПШ – 1; б – ПШ – 2; 1 – электровоздуходувка; 2 – шланг; 3 – шлем-маска; 4 – спасательный пояс; 5 – гофрированная трубка.

Противогаз шланговый ПШ-1 (ТУ-6-16.2053.76) используется при выполнении работ по очистке различных емкостей для хранения химических веществ (цистерны, баки, котлы), при ремонтных работах в колодцах, подвальных помещениях, где могут скапливаться различные токсичные вещества тяжелее воздуха.

По способу подачи воздуха для дыхания шланговые противогазы делятся на безнапорные, с принудительной подачей воздуха с помощью воздуходувки и линейные, работающие от линии сжатого воздуха.

Пневмомаска ЛИЗ – 5 (ТУ 95. 7074-74) применяется для защиты органов дыхания от радиоактивных и других вредных паров, газов и аэрозолей.

Состоит из маски, переднего воздуховода и шапочки. Имеет смотровое окно из оргстекла и удерживается на голове при помощи шапочки и обтюратора.

Применяется при кратковременной работе в ремонтной зоне радиоактивных лабораторий, осмотре оборудования, загрязненного радиоактивными веществами.

Сопротивление дыханию на вдохе и выдохе отсутствует. Количество подаваемого воздуха, л/мин – 160-200. Длина шланга не ограничена. Масса, не более 0,55 кг.

Рис. 7. Пневмомаска ЛИЗ-5

Пневмoшлeм ЛИЗ-З ТУ 95.7074 – 74 изготавливается из поливинилхлоридного пластиката. Соединяют детали пневмошлема с помощью высокочастотной сварки. В верхнюю часть шлема вварено полусферическое смотровое окно из оргстекла. Чистый воздух для дыхания и вентиляции подшлемного пространства в количестве 200—350 л/мин подают от пневмолинии или переносного -вентилятора по резиновому шлангу через штуцер со стороны спины. Поток воздуха, омывая смотровое окно, проходит по подшлемному пространству сверху вниз и выходит наружу через боковые щели.

А б

Рис. 8 а – пневмошлем ЛИЗ – 4; б – пневмокуртка ПК – 1.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Классификация средств индивидуальной защиты органов дыхания (СИЗОД) по принципу действия

Два больших вида СИЗОД в зависимости от принципа их действия — это устройства фильтрующего и изолирующего типа.

Особенности фильтрующих средств защиты органов дыхания состоит в наличии у них фильтрующего элемента, с помощью которого загрязненный воздух очищается (пары и газы поглощаются слоем активного угля, пыль и аэрозоли оседают на волокнах противоаэрозольного фильтра) и после очистки поступает к органам дыхания.

Для каждого вида СИЗОД предназначены свои фильтры, в зависимости от области их применения и назначения. Важная особенность всех видов фильтрующих средств защиты – это возможность их использования только при наличии в атмосфере не менее 17% чистого кислорода. Также, в связи с тем, что фильтры имеют определенную направленность на защиту от конкретных химических элементов, применение СИЗОД возможно только тогда, когда состав опасных соединений заранее известен.

Виды фильтрующих СИЗОД

- фильтрующие респираторы,

- фильтрующие противогазы,

- фильтрующие самоспасатели.

У респираторов фильтр может быть как встроенный, так и съемный. Самая простая модель такого СИЗОД – это обычная ватно-марлевая повязка. Также, весьма популярны и одни из самых доступных — одноразовые полумаски, одновременно являющиеся фильтрами. Такие модели респираторов широко используются в строительстве, медицине, быту и др.

Многоразовые полумаски схожи по защитным качествам, но требуют обязательной стерилизации после каждого использования. Наиболее высокой степенью защитой обладают противоаэрозольные респираторы со встроенным фильтром, а также респираторы со сменными фильтрами, эффективно защищающие как от пыли, так и от паров и газов вредных веществ.

- фильтрующие противоаэрозольные полумаски,